Sisältö:

- Kuitujen jakotavat

- Kuitusisältöjen ilmoittaminen

- Selluloosaperäisistä kuiduista

- Synteettisistä kuiduista

- Kuituja, kankaita, kalvoja, menetelmiä ja merkkejä

- Selluloosaentsyymien käyttömahdollisuudet tekstiilien viimeistyksessä

- Tekstiilien myrkyllisyyden testaamisesta

- Tekstiilien paloturvallisuudesta

1. Kuitujen jakotavat

Kuidut voidaan jaotella

a. alkuperänsä ja

b. kemiallisen koostumuksensa mukaan.

Luonnonkuidut ovat luonnosta saatavia kuituja, joiden ominaisuudet ovat määrätyt. Ne ovat valmiissa kuitumuodossa. Tekokuidut ovat kuituraaka-aineita, jotka ihminen saattaa kemiallisin ja fysikaalisin keinoin tekstiilikuidun muotoon. Tekokuitujen valmistuksessa määrätään kuitujen ominaisuudet tekstiilitarkoituksiin soveltuviksi. Kemiallisen koostumuksen mukaan kuidut voidaan jakaa orgaanisiin ja epäorgaanisiin kuituihin. Samaan kemialliseen ryhmään kuuluvilla kuiduilla on yhtäläisiä ominaisuuksia. Nämä ominaisuudet huomioidaan tekstiilejä värjättäessä, viimeisteltäessä ja puhdistettaessa.

Tekstiilikuidut: k a a v a m a i s e s t i:

2. Kuitusisältöjen ilmoittaminen

| LYHENNE | SUOMI |

| CO | puuvilla |

| LI | pellava |

| SE | silkki |

| WO | villa |

| CA | asetaatti |

| CLF | klorokuidut |

| CLY | lyocell |

| CMD | modaali |

| CTA | triasetaatti |

| CUP | kupro |

| CV | viskoosi |

| EL | elastaani |

| MAC | modakryyli |

| PA | polyamidi |

| PAN | akryyli |

| PES | polyesteri |

| PP | polyprop |

Tuotteen kuitusisältö on aina ilmoitettava. Vaatteen valmistaja saa nämä tiedot kankaan valmistajalta. Yritysten välisessä tiedonvälityksessä käytetään yleisesti kuitunimien lyhenteitä. Lyhenteitä ei kuitenkaan saa käyttää kuluttajalle annettavassa informaatiossa. Suomen Standardisoimisliiton logo:

3. Selluloosaperäisistä kuiduista

Kuten taulukosta nähdään oli puuvillan tuotanto vuonna 1996 19,040 tonnia ja selluloosaperäisten muuntokuitujen 2,282 tonnia. Muuntokuitujen osuus oli jopa vähentynyt vuodesta 1995 7,7 %.

Seuraavassa tarkastellaan puuvillan viljelyn ja tuotannon nykytilaa ja melko uuden muuntokuidun lyocellin tuloa mainittavaksi ympäristöystävälliseksi tekstiilikuiduksi.

Lähteinä on käytetty: Technical Textile Markets, January 1994, Nykytekstiili 6-7 1997, artikkelia " Courtaulds Fibres: TENCEL" ja Helsingin sanomat 5.6.1996.

3.1. Puuvillan viljely

Yhden puuvillakuitukilon tuottamiseen käytetään erilaisia kemikaaleja muutamasta sadasta grammasta lähes kiloon. Vettä kuluu 200 – 300 litraa kuitukiloa kohti ennen kuin puuvilla on kankaana tai neuleena. Sen mukana ovat huuhtoutuneet suurimmat osat tuotantoketjussa käytetyistä kemikaalien jäämistä.

Viljely:

Kemiallisia lannoitteita käytettiin mm. Pohjois-Kiinassa puoli kiloa kuitukiloa kohti.

Torjunta-aineita rikkaruohoja, homeita ja hyönteisiä vastaan sekä lehtien pudottamiseen ennen koneellista poimintaa käytettiin jopa 40 kg kuitukiloa kohti.

Kudonta:

Loimiin käytetään liistausaineita.

Kudonnan jälkeen:

Liistausaineet poistetaan ja siihen tarvitaan kemikaaleja.

Raakakankaan esikäsittelyssä tarvitaan kemikaaleja pesusta merserointikäsittelyyn ja valkaisuun.

Värjäys:

Väreissä ja värjäyksen yhteydessä tarvitaan apuaineita, kuten suoloja.

Pesuaineet ovat synteettisiä.

Viimeistys:

Puuvillaa pehmentämään ja sähköisyyttä poistamaan tarvitaan kemikaaleja.

Siliävyyden parantamiseen tarvitaan kemikaaleja.

Rypistymistä ja kutistumista estämään tarvitaan kemikaaleja.

Palosuojaavat aineet.

Likaa ja vettähylkivät aineet.

3.2. Mitä on ekopuuvilla?

Ekopuuvillaa saadaan pelloilta, joissa ei tämän eikä kolmen aikaisemman vuoden sadon viljelyssä ole käytetty kemiallisia lannoitteita, hyönteisten- eikä kasvitautien torjunta-aineita eikä ennen poimintaa lehtiä kuivattavia kemikaaleja.

Puuvillasadon ollessa noin 20 miljoonaa tonnia vuodessa, niin tästä ainoastaan 0,2 promillea on luonnonmukaisesti viljeltyä.

Koska nykyisin valmistaja saa itse päättää tuotteensa ekomerkistä, niin näin merkityt tuotteet eivät läheskään aina ole luonnonmukaisesti viljellystä puuvillasta valmistettuja. Toisaalta monet kansainväliset yhteenliittymät ja järjestöt pitävät tavanomaisten menetelmien riskien rajoituksia ympäristömerkin arvoisena. Tällaisen merkin saaminen edellyttää luopumista monien vaarallisten aineitten käytöstä ja tiettyjen kemikaalien käytön vähentämistä kuituteollisuudessa, jäämien ja päästöjen rajoitusta sekä jätevesien puhdistamista.

3.3. Lyocellistako puuvillan kilpailija?

Puuvillan viljely- ja tuotantoprosessi on kaikkea muuta kuin ympäristöystävällinen. Siksi on lähdetty kehittämään korvaavaa kuitua. Vasta tulevaisuus pystyy vastaamaan kysymykseen, onko lyocellista puuvillan kilpailijaksi.

3.3.1. Miten lyocellin valmistus alkoi?

Lyocellin raaka-aineena käytetään puun selluloossa eli se on muuntokuitu kuten viskoosikin. Maailman johtavien kuituvalmistajien tavoitteena oli valmistaa ympäristöystävällisempi kuitu kuin viskoosi.

Sellaiset kansainväliset yhtymät kuten Akzo, Lenzing ja Courtaulds ovat kaikki kehittäneet eri alueita mainitun kuidun valmistusprosessissa.

Akzo aloitti uuden kuidun perustutkimuksen vuonna 1976 kehräämisestä. Nykyisin yhtymä on keskittynyt lähinnä filamenttilangan valmistamiseen ja käyttää tuotemerkkiä NEWCELL.

Courtaulds aloitti kaupallisen lyocellin tuotannon vuonna 1992 Alabamassa Yhdysvalloissa. Vuonna 1995 yhtymän tuotanto oli 18 000 tonnia ja 1997 40 000 tonnia. Vuoden 1998 päämääränä on kaksinkertaistaa tuotanto. Mainittakoon, että puuvillan vuosituotanto vuonna 1992 oli 180 miljoonaa tonnia. Courtauldsin tuotemerkki on TENCEL vaatetustarkoitukseen ja COURTAULDS LYOCELL teknisiin tarkoituksiin käytetyistä kuiduista.

Lenzingin tuotanto liikkuu samoilla alueilla kuin Courtauldsin, mutta vuosituotanto on pienempi. Lenzingin tuotemerkki LENZING LYOCELL.

3.3.2. Mikä tekee lyocellin valmistusprosessin ympäristöystävälliseksi?

Puun selluloosaa käytetään raaka-aineena kuten viskoosin valmistuksessakin. Itse valmistusprosessi eroaa täysin viskoosin valmistuksesta. Selluloosa liuotetaan amiinioksidissa, joka on täysin ympäristöystävällinen tuote. Amiinit ovat typpipitoisia orgaanisia yhdisteitä, joita voidaan pitää ammoniakin johdannaisina.. Liuotinaine voidaan käyttää uudelleen 98-prosenttisesti.

3.3.3. Lyocellin ominaisuuksista

Lyocell on pehmeää iholle. Se on lujempaa kuin puuvilla. Se hengittää ja imee hyvin kosteutta. Märkänä se on kolme kertaa lujempaa kuin viskoosi. Se kutistuu ainoastaan 2% kuteen ja loimen suunnassa. Se ei nyppyynny. Sitä voidaan käyttää paino- ja sekoitekankaissa.

Tällä hetkellä ainoana huonona puolena voidaan pitää pitkää ja kallista tuotantoprosessia.

3.4. Cupro-kuitu

Selluloosamuuntokuitu.

Kankaana tyylikkään ryhdikäs, mutta samalla silkkimäisen pehmeä.

Märkälujuus on heikko , jonka takia on pestävä hienopesuohjelmalla.

Kauppanimiä mm. Bemberg, Bemsilke, Cupioni, Cupresa.

3.5. Modaali

Selluloosamuuntokuitu, jota käytetään kankaissa yleensä sekoitemateriaalina.

Viskoosia kestävämpi käytössä ja pesussa.

Modaalista voidaan tehdä myös mikrokuitua.

Modaali imee kosteutta ja on hengittävä.

Yleensä hienopesu.

Kauppanimiä ovat mm.Polynosic, Vincel, Avril, Colvera.

4. Synteettisistä kuiduista

Synteettisiä kuituja ja niiden valmistamista yhä ohuimmista ja ohuimmista materiaaleista on koko ajan kehitetty. Samoin sopivuutta eri tarkoituksiin testataan koko ajan kansainvälisten suuryhtymien laboratorioissa. Näin on tullut markkinoille joko viimeistystavan tai tuotemerkin nimellä joukko uusia synteettisistä kuiduista valmistettuja tekstiilikuituja.

Lähteinä on käytetty: Tekniikan maailma 12/1996, Stan Daviesin artikkeli The British Textile Technology Group- konfferenssista, Etu Textile Outlook International, March 1992.

4.1. Aramidi

1980-luvun alussa saksalaiset kehittivät para-amidikuitujen valmistusprosessia yksinkertaisemmaksi mitä japanilaiset olivat käyttäneet ja samalla prosessi muuttui ympäristöystävällisemmäksi.

Mikäli vaate joutuu kovalle koetukselle ovat aramidikuidut vahvimpia ja kulutuskestävimpiä. Esimerkiksi palomiesten suojapuvuissa on aramidikuituja, koska ne kestävät myös erittäin korkeita lämpötiloja.

4.2. Cordura

Cordura on Du Pontin rekisteröimä polyamidikuitu. Polyamideista tunnetuin on nailon. Corduraa käytetään kovalle kulutusrasitukselle joutuvissa kohdissa.

Kulutusta kestävillä kuiduilla on heikkojakin puolia: muut tekstiilit ja nahka eivät kestä näiden kuitujen hankausta. Esimerkiksi cordurasta valmistetun takin olkavahvike syö repun kantohihnoja ja Cordurasta valmistettu kameralaukku syö takin sivua.

4.3. Fleece

Fleece on alunperin polyesterineulosta, jonka pinta on rikottu molemmin puolin.

Kankaasta saatu tällä tavoin paksu ja pehmeäpintainen.

Sillä on hyvä lämmöneristyskyky.

Helppo pestä ja kuivuu nopeasti.

Ei homehdu.

Maailman tunnetuimman fleece-valmistajan raaka-aineista yli 50 % on polyesterijätettä.

Ei pidä tuulta.

Laadulliset erot hyvien ja huonojen fleece-valmistajien välillä suuret. Laatu voidaan todeta tekemällä nukkaantumistesti. Kankaan pinta kostutetaan ja kahta palaa hangataan voimakkaasti toisiaan vasten. Mitä enemmän pinta nukkaantuu sitä huonommasta materiaalista on kysymys.

Fleece-valmistajia löytyy monia, mutta tunnetuin on Malden Mills ja heidän tuotemerkkinsä on Polartech.

4.4. Keprotec

Kuitu on sveitsiläisen Schollerin sekoitus: kangas on Corduraa (= polyamidi), mutta jokaisen langan sydän on Kevlaria (= para-amidikuitu). Tuloksena on erittäin kestävä kuitu, joka ei kuitenkaan ole ylivoimaisen paksua ja kömpelöä. Kuitua käytetään vahvikkeena moottoripyöräasuissa ja lasketteluasujen housujen polvissa ja lahkeitten alaosissa.

4.5. Lycra

Lycra on elastaanikuitu. Siitä on vähitellen tullut niin suuri ja tunnettu tavaramerkki, että useimmille ihmisille kaikki joustava on lycraa. Se on Du Pontin rekisteröimä kuitunimi, jonka ominaisuutena on venyä jopa viisi kertaa oma pituutensa ja palautua sen jälkeen alkuperäiseen muotoonsa.

Lycraa ei koskaan käytetä yksin, vaan sitä yhdistetään muihin kuituihin joko teko- tai luonnonkuituihin kuten puuvillaan, pellavaan ja silkkiin.

4.6. Mikrokuitu

Japanissa alkoi mikrokuitujen käyttö 1980-luvun alkupuolella naisten vaatetuksessa. Haluttiin saada markkinoille jotain uutta silkkiä muistuttavaa kuitua.

Euroopassa ja USA:ssa mikrokuidut esiteltiin ensimmäisen kerran vuonna 1985. Niitten alkuperäinen tarkoitus oli tehdä vaatteista vettä- ja tuultapitäviä sekä hengittäviä erilaisissa toiminnoissa. Nykyisin esim Japanissa mikrokuidut ovat hyvin suosittuja ns. high fashion:ssa.

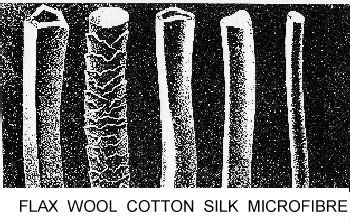

Raaka-aineina mikrokuiduissa käytetään polyesteriä, polyamidia tai polypropeenia ja muuntokuiduista modaalia. Kiinnostavaa lienee, mikä on tulevaisuudessa Lyocellin osuus. Mikrokuitu on todella hienoa, halkaisijaltaan mikrokuidut ovat kokoluokkaa 10-12 mikronia, hienoimmissa laaduissa 7,5 mikronia. Vertailtaessa hiukseen mikrokuitu on sata kertaa ohuempi ja hienoin silkki on 12 mikronia.

Mikrokuidun paksuus verrattuna eräisiin muihin kuituihin

Itse mikrokuituja valmistetaan kolmella eri menetelmällä:

1. Liuotus- ja poistomenetelmä

2. Halkomis- ja erotusmenetelmä

3. Suora kehräysmenetelmä.

Mikrokuitu halkaistuna ja mikrokuitukankaan pintaa

Ulkoilupukineissa käytettävien mikrokuitukankaiden ominaisuudet saadaan aikaan joko tuotanto- tai viimeistelyvaiheessa: Kalenterointi tuotantovaiheessa on prosessi, jossa valmista kangasta ajetaan kahden telan välissä, jolloin pinta tiivistyy ja se saadaan halutun tuntuiseksi. Pintaa voidaan myös lämpökäsitellä haluttujen ominaisuuksien saavuttamiseksi. Erittäin hienon kuidun ansiosta tekstiiliin saadaan veden- ja tuulenpitävä pinta laminoimatta siihen mitään erityistä kalvoa. Vaihtoehtoisesti mikrokuitu voidaan viimeistellä Scotchgard- Teflon- tai muulla vastaavalla käsittelyllä.

4.7. Rhovylon

Klorokuitu.

Hyvä lämmöneristyskyky.

Kuitu ei ime kosteutta, vaan kuljettaa sen ulompiin vaatekerroksiin.

Tuntuu märkänäkin lämpöiseltä.

Käytetään hiihto- ja muissa alusasuissa.

5. Kuituja, kankaita, kalvoja, menetelmiä ja merkkejä

Tässä kappaleessa esitellään lyhyesti otsikossa mainittuja asioita.

Lähteenä on käytetty mm. Pirkka 10/97 ja Tekniikan maailma 12/1996

Aquamax

McKinleyn ulkoiluvaatteissa ja jalkineissa käytetty kankaan sisäpintaan sivelty kalvo.

Huokoset päästävät läpi ilman, muta eivät vettä.

Materiaali hengittää ja suojaa kosteudelta.

Craft

Craftin valmistama Du Pontin Dacron-polyesteristä tehty neulos, jossa neuloksen koostumuksen ansiosta kosteus, kuten hiki kulkeutuu seuraavaan vaatekerrokseen.

Coolmax

Du pontin kehittämä nelikanavainen Dacron-polyesterikuitu, jonka pinta kasvaa 20% rakenteen ansiosta.

Johtaa kosteuden pois iholta ja säätelee lämpöä.

Käytetään nimenomaan urheilupukeutumisessa, alus- ja urheiluasuissa sekä sukissa ja myös vuorimateriaalina.

Cordura

Polyamidikuitu, josta valmistetun kankaan repäisylujuus on nelinkertainen tavalliseen nyloniin verrattuna.

Ei ime kosteutta, mutta hengittää, on tuulenpitävä ja vettähylkivä.

Käytetään vahvikkeena esim. päällysasujen polvissa ja lumilautavaatteissa.

DrymaxX

DrymaxX on Haltin käyttämä uutuusmateriaali, joka on polyamidista valmistettu mikrokuitu. Kankaan sisäpintaan on sivelty DrymaxX erikoiskalvo. Kalvossa on miljardeja mikroskooppisen pieniä huokosia. Jokainen huokonen on pienempi kuin vesipisara, mutta suurempi kuin höyrystynyt vesimolekyyli. Vesi pysyy vaatteen ulkopuolella, mutta ihmiskehon synnyttämä kosteus pääsee ulos.

Dunova

Puuvillaa kevyempi polyakryylikuitu, joka rakenteensa ansiosta pitää ihon kuivana ja lämpimänä hikoiltaessa.

Käytetään paljon yksin ja sekoitteena alusasuissa, peli- ja vapaa-ajan paidoissa.

Elastaani

Kimmoinen venyvä ja elastinen polyuretaanikuitu.

Käytetään sekoitettuna luonnon- ja tekokuitujen kanssa.

Kuidun tutuin kauppanimi on Lycra.

Dorlastan, Vyrene ja Spandex ovat myös elastaania.

Gore-Tex

Polyamidia oleva ohut kalvo, joka päästää kosteuden haihtumaan esim. iholta, mutta ei päästä vesipisaroita sisään.

Se laminoidaan kankaaseen tai nahkaan ja riippuen siitä mihin se laminoidaan, puhutaan joko Z-linerista, LTD-, 2- tai 3-kerros Gore-Texistä. Z-linerissa on ohut erillinen tukikangas, johon kalvo on laminoitu kiinni. Tämä kangas riippuu vapaasti ulkokankaan ja vuoren välissä. LTD- eli Light-versiossa kalvo on laminoitu kiinni vuorikankaaseen. 2-kerros laminaatissa kalvo laminoidaan päällyskankaaseen ja vuori on erillään. 3-kerros laminaatissa kalvo on laminoitu sekä päällyskankaaseen että vuoriin.

Vastaavia kalvoja on markkinoilla vain muutamia, joista mainittakoon Haltin DrymaxX. Gorella on kuitenkin patentti PTFE-paisutusmenetelmälleen (polytetrafluereteeni), joten aivan Goretexiä vastaaviin ominaisuuksiin muut eivät pääse.

Gore-Texiä käytetään paljon ulkoilu- ja urheiluvaatteiden ohella myös jalkineissa.

Helly Tech

Helly Hansenin valmistama hengittävä, mutta vedenpitävä kalvo.

Tehdas käyttää materiaalia hiukan eri muodoissaan seikkailu- vaellus- ja purjehdusvaatteissa.

Inkaland

Reiman kehittämä vedenpitävä, mutta samalla hengittävä kangas.

Tehdas käyttää hiukan eri ominaisuuksin varustettuna omissa mallistoissaan ja ReimaTec-kankaana lasten haalareissa.

Kevlar

Du Pontin kehittämä erittäin luja ja kevyt para-aramidikuitu, jota on jo kauan käytetty purjeissa.

Käytetään sekoitteena lasketteluasujen polvissa, moottoripyöräilijöiden asuissa, jalkineissa ja käsineissä.

Lifa

Helly Hansenin käyttämä neulos- ja alusasumateriaalien yleisnimi, jossa on eri vaihtoehtoja käyttötarkoituksen mukaan.

Idea on, että iho pysyy kuivana hikoiltaessakin, kun materiaali siirtää hien joko pinnalle haihtumaan tai seuraavaan vaatekerrokseen.

Micfab

Finlaysonin kevyt, vettähylkivä ja hengittävä kangas, jota käytetään erilaisissa urheiluvaatteissa.

Polartec

Mallden Millsin merkki omille polyesterifleece-kankailleen.

Kevyttä, pitää hyvin lämpöä eikä ime kosteutta sisäänsä, vaan siirtää ja haihduttaa sitä.

Kuivuu nopeasti.

Propile

Helly Hansenin merkki polyesterilangasta valmistetulle neulokselle.

Siinä on lämmin miellyttävä pinta, ei ime kosteutta sisäänsä ja kuivuu nopeasti.

Käytetään mm. väliasuina.

Scotchgard

Kankaan pintajännitystä alentava viimeistyskäsittely, jossa pinnalle lisätään suojaava kerros hylkimään vettä ja likaa.

Sympatex

Akzo Faserin kehittämä hengittävä mutta vedenpitävä kalvo, joka laminoidaan kankaaseen.

Käytetään ulkoiluvaatteissa.

Tactel

Du Pontin kauppanimi polyamidikuiduista valmistetulle puuvillan tuntuiselle, pehmeälle kankaalle.

Valmistetaan eri tarkoituksiin (Tactel Sport, Tactel Sport Micro, Tactel Multisoft) joko mikrokuituisena tai esim. yhdistettynä lycraan.

Hyvin yleinen urheiluvaatetuksessa, jossa sitä käytetään jopa yleisnimenä kaikille polyamidikuiduille.

Terinda

Du Pontin merkki ohuista Dacronkuiduista tehdylle langalle, josta kudottu neulos on pehmeää ja kevyttä.

Neulos voidaan viimeistellä esim. Teflonilla, jos halutaan siitä vettähylkivä.

Käytetään esim verryttelyasuissa.

Voidaan sekoittaa muihin kuituihin.

Teflon

Du Pontin kehittämä viimeistyskäsittely, jolla tekstiilin pinnalle lisätään suojaava kerros hylkimään likaa ja kosteutta.

Thermolite

Kuitutäyte, joka pitää hyvin lämmön märkänäkin, säilyttää muotonsa ja kestää hyvin pesuja.

Käytetään mm. käsineissä ja makuupusseissa.

Thinsulate

Käytetään täytteenä vaatteissa, käsineissä ja jalkineissa.

Se on ohut, mutta lämmin täyte.

Vanhin on Thinsulate Termal, muita Thinsulate Compress, Lingt ja Liteloft.

Kussakin on omat erityisominaisuutensa kuten palautuvuus, ohuus ja kimmoisuus.

6. Selluloosaentsyymien käyttömahdollisuudet tekstiilien viimeistyksessä

Alkon biotekniikan osasto on tällä hetkellä maailman johtava selluloosaentsyymin kehittäjä. Entsyyminä käytetään Trichoderma reesei-nimistä lahottajasientä, joka sattumalta keksittiin 40-luvulla. Suomalainen Primalco Biotec on vahvasti mukana maailman tekstiilientsyymikehityksessä. 90 % osaston tuottamista entsyymeistä viedään ulkomaille.

Entsyymejä käytetään tekstiiliteollisuudessa korvaamaan kemikaaleja ja laavakiviä. Laavakivien, joita on käytetty farkkujen haalistamisessa huonona puolena on se,että ne kuluttavat ympäristöä ja energiaa, pesukoneet kuluvat nopeasti käyttökelvottomiksi. Entsyymit taas ovat sopivia jo olemassa oleviin tekstiiliteollisuuden märkäprosesseihin.

Entsyymeillä saadaan aikaan denim-kankaissa kivipestyn ulkonäkö, käsittelyaika on lyhyempi ja edullisempi. Selluloosapohjaisten(puuvilla, pellava, viskoosi, cupro ja lyocell) materiaalien käyttöominaisuuksia voidaan parantaa; kankaan pinta saadaan pysyvästi sileäksi, nukattomaksi ja rypyttömäksi, lisäksi kankaitten värit kirkastuvat, ne laskeutuvat paremmin ja pehmenevät.

Tämän Primalco Biotecin viimeistystavan tuotemerkki on Biotouch.

7. Tekstiilien myrkyllisyyden testaamisesta

Vuonna 1994 vahvistettiin yhteispohjoismainen Joutsenmerkki, jonka vaatimuksissa määritellään myös, mitä testejä mittauksissa on käytettävä ja mitkä laboratoriot ja testauslaitokset kelpaavat niitä tekemään. Tekstiileissä Joutsen-merkki viestii mm. sitä, että raakakuitujen viljelyssä on vähennetty torjunta-aineita ja jatkojalostuksessa päästöjä. Valmiitten tuotteitten värien pitää täyttää tietyt kestovaatimukset, eikä tuotteissa ole kiellettyjen aineiden jäämiä ja sallitutkin pysyvät säädetyissä rajoissa.

Joutsenmerkkiä vastaava EU:n rajojen sisällä on "tähtikukkanen". Ruotsiin on myönnetty vuoteen –96 mennessä kolme tekstiilien Joutsen-merkkiä, Suomeen ei vielä tähänkään mennessä yhtään. Lindströmin pesulalle on myönnetty Joutsen-merkki rullapyyhesysteemistä.

Kuopion yliopiston fysiologian laitoksen työryhmän tavoitteena on saada myytäviin tekstiileihin niitten myrkyttömyyttä osoittava biomerkki. Nykyisin monien valmistajien tuotteissa on ns. ekomerkkejä. Filosofian tohtori Päivi Kopposen mukaan biomerkki ja ekomerkki ovat kaksi eri asiaa. Ekomerkit kertovat pääasiassa ympäristövaikutuksista ja biomerkki kertoisi, ettei tuotantoketjun eri vaiheissa käytettyjen aineiden jäämien yhteisvaikutus ole käyttäjälle haitallinen.

Biomerkki perustuisi uuteen biologiseen tekstiilitutkimukseen, jossa on selvitetty, miten kaikki jäämät yhdessä vaikuttavat eläviin soluihin. Kopponen on vetänyt työryhmää, joka selvitti tekstiilien tuotantoketjussa käytettyjen kertyneiden kemikaalien haittavaikutuksia solutesteillä. Kaikki kankaat olivat kotimaisia ja puuvillaa. Otoksessa oli eri väriryhmän väreillä värjättyjä ja eri tavoin viimeisteltyjä kankaita, joiden uutteiden myrkyllisyyttä tutkittiin nisäkässolutesteillä. Esimerkkinä testeistä Kopponen mainitsee mustan rikkivärin ja kaksi sinistä reaktiiviväriä. Ne ovat pelkkinä väriaineina myrkyllisimpiä, mutta niillä värjättyjen kankaitten uutteet eivät enää olleetkaan niin myrkyllisiä. Kaikkein myrkyllisimmäksi ja soluja tappavimmaksi osoittautui naftolivärjätty, oranssi, palosuojattu ja vettä sekä likaa hylkiväksi viimeistelty kangas. Jatkossa on selvitettävä, miten testaus toteutetaan tehokkaimmin ja taloudellisimmin , niin voidaan ruveta suunnittelemaan biomerkkiin oikeuttavaa testipakettia. (Anttikoski, Helsingin sanomat 5.6.1996)

8. Tekstiilien paloturvallisuudesta

Lähteenä on käytetty Suomen Pelastusalan keskusjärjestön julkaisua.

Kuitujen kemiallisen jakotavan mukaan kuituraaka-aineet jaetaan orgaanisiin ja epäorgaanisiin kuituihin. Samaan kemialliseen ryhmään kuuluvilla kuiduilla on yhteisiä ominaisuuksia mm. paloturvallisuuteen liittyen. Kemiallinen rakenne määrää:

- syttymisherkkyyden

- palon leviämiskyvyn

- palonopeuden

- palon jatkumisen

- palossa syntyvät savut ja kaasut

- palojäännöksen

- palojäännöksen jälkihehkumisen

Tekstiilituotteen ominaisuuksiin vaikuttavat kuitumateriaalin ohella kankaan rakenne ja viimeistys sekä valmiin tuotteen rakenne. Tekstiilin paloturvallisuuteen vaikuttaa lisäksi nukka, paksuus, vaatteen malli, kosteus, likaisuus, kerroksisuus, syntyvä savu ja myrkylliset kaasut.

Tekstiilien paloturvallisuuden lisäämiseksi käytetään seuraavia menetelmiä:

1. Kuitu valmistetaan hyvin lämpöä kestävistä materiaaleista. Tällaisia erikoiskuituja ovat esim: Nomex, Kevlar (palomiesten asut, hitsaajien ja valimotyöläisten asut, kilpa-ajajien puvut).

2. Kuitumassaan lisätään erityisiä palosuoja-aineita: palosuojatut polyesteri-, polypropeeni-, modakryyli-, kloro- ja viskoosikuidut.

3. Palosuojaus saadaan aikaan erityisellä viimeistysaineella, jolla voidaan käsitellä lankoja ja kankaita ( esim. Pyrovatex ja Proban ).

Kaikkia kuituja ei voida kuitenkaan palosuojata. Viimeistykset ovat myös erilaisia, toiset lähtevät pesussa ja toiset kestävät kymmeniä pesuja. Lisäksi palosuojausviimeistys on melkoinen riskitekijä ympäristöystävällisyyden kannalta.

Tekijät: Hanna Kaitaniemi ja Kirsti Kostia